Как можно экономить более 2 000 руб. на электроэнергии ежемесячно на деревообрабатывающем производстве. Опыт работы с крупным экспортным предприятием.

Клиент: Деревообработка. Производство межкомнатных дверей.

Энергопотребление: Среднее (более 300 000 кВт*ч/мес.)

Основные задачи:

Энергопотребление: Среднее (более 300 000 кВт*ч/мес.)

Основные задачи:

- Раздельный учет электроэнергии по отдельным цехам и единицам оборудования

- Нормирование расходов электроэнергии на единицу продукции

- Контроль потребляемой мощности предприятием

Деревообрабатывающие предприятия, как правило, все являются энергозатратными. Большое количество цехов, единиц оборудования, которые заняты в производстве продукции, требуют много электроэнергии и контроля со стороны инженерных служб для бесперебойной работы.

На одном из крупных предприятий по производству межкомнатных дверей была установлена система коммерческого учета электроэнергии, которая контролировала только общее энергопотребление предприятия. Данные по потребляемой мощности и электроэнергии поступали на компьютер главного энергетика, в дальнейшем они использовались в основном для подачи сведений в энергосбытовую организацию.

Руководством этого предприятия ставилась задача по раздельному учету электроэнергии по отдельным цехам и единицам оборудования. Это позволило бы контролировать расходы электроэнергии на каждом участке, рассчитать реальные затраты на единицу продукции и выявить возможности сокращения расходов на электроэнергию. Необходимо было сделать эффективную систему контроля энергопотребления, которая была бы простой, недорогой и имела современное и мощное ПО. Система учета электроэнергии на базе счетчиков не рассматривалась, из-за отсутствия возможности установки электросчетчиков на каждую единицу оборудования, а также сложности и дороговизны такого проекта.

Для реализации нашего проекта потребовалось не более 1-ой недели. Это обусловлено наличием всего 3-х этапов в работе с клиентами:

На одном из крупных предприятий по производству межкомнатных дверей была установлена система коммерческого учета электроэнергии, которая контролировала только общее энергопотребление предприятия. Данные по потребляемой мощности и электроэнергии поступали на компьютер главного энергетика, в дальнейшем они использовались в основном для подачи сведений в энергосбытовую организацию.

Руководством этого предприятия ставилась задача по раздельному учету электроэнергии по отдельным цехам и единицам оборудования. Это позволило бы контролировать расходы электроэнергии на каждом участке, рассчитать реальные затраты на единицу продукции и выявить возможности сокращения расходов на электроэнергию. Необходимо было сделать эффективную систему контроля энергопотребления, которая была бы простой, недорогой и имела современное и мощное ПО. Система учета электроэнергии на базе счетчиков не рассматривалась, из-за отсутствия возможности установки электросчетчиков на каждую единицу оборудования, а также сложности и дороговизны такого проекта.

Для реализации нашего проекта потребовалось не более 1-ой недели. Это обусловлено наличием всего 3-х этапов в работе с клиентами:

Этап 1.

а) Определение точек (единиц оборудования), которые необходимо контролировать.

– На этом этапе наш специалист совместно с энергетиком заказчика определили оборудование, на которое необходимо было установить датчики. В итоге была заполнена опросная форма с указанием оборудования, его мощности и других параметров.

а) Определение точек (единиц оборудования), которые необходимо контролировать.

– На этом этапе наш специалист совместно с энергетиком заказчика определили оборудование, на которое необходимо было установить датчики. В итоге была заполнена опросная форма с указанием оборудования, его мощности и других параметров.

б) Создание и настройка личного кабинета пользователя в облачном аналитическом программном продукте.

– Наш специалист настроил личный кабинет, в котором отражается структура расположения цехов и единиц оборудования в каждом из цехов. Это позволяет наглядно и в удобном виде иметь всю информацию в работе с ПО.

– Наш специалист настроил личный кабинет, в котором отражается структура расположения цехов и единиц оборудования в каждом из цехов. Это позволяет наглядно и в удобном виде иметь всю информацию в работе с ПО.

Этап 2. Согласование договора и проведение оплаты.

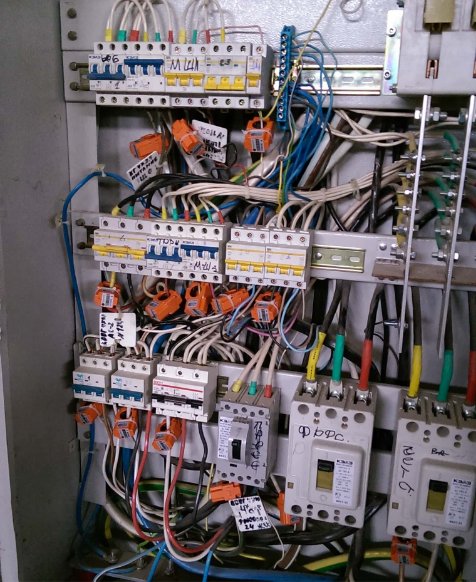

Этап 3. Установка датчиков в распределительном шкафу.

– После подписания договоров и оплаты, был согласован день, в который производилась установка датчиков. Процесс занял несколько часов. Также проводилось обучение специалистов Заказчика и консультирование в процессе работы с облачным личным кабинетом.

Этап 3. Установка датчиков в распределительном шкафу.

– После подписания договоров и оплаты, был согласован день, в который производилась установка датчиков. Процесс занял несколько часов. Также проводилось обучение специалистов Заказчика и консультирование в процессе работы с облачным личным кабинетом.

Кроме основных задач, которые система решила (раздельный учет электроэнергии, нормирование расходов электроэнергии на единицу оборудования и контроль потребляемой мощности предприятием), удалось выявить следующие моменты:

1) Вытяжка и оборудование не работали совместно, в то время когда должны были включаться одновременно.

2) Оборудование не отключалось в обеденное время.

3) Сравнительный анализ режима работы и потребления электроэнергии сушильными камерами помог выявить поломку одного из двигателей.

1) Вытяжка и оборудование не работали совместно, в то время когда должны были включаться одновременно.

2) Оборудование не отключалось в обеденное время.

3) Сравнительный анализ режима работы и потребления электроэнергии сушильными камерами помог выявить поломку одного из двигателей.

Неправильная работа сушильной камеры привела к увеличению времени сушки древесины.

Устранив неполадки, удалось сэкономить более 50 000 руб. в год.

4) Служба главного инженера активно работала с системой, что позволило использовать данные энергопотребления и данные системы управления сушильными камерами. Без нарушения технологических процессов смогли подобрать более экономичные двигатели и откорректировать режимы работы сушилок с учетом энергозатрат и времени сушки.

Это привело к сокращению стоимости сушки древесины на 38% или экономии более 2 000 руб. в месяц, что также уменьшило себестоимость продукции.

5) Организовали контроль над производственными процессами и работой персонала. С помощью системы уведомлений были настроены режимы включения и выключения оборудования в соответствии с графиком работы. Это позволило избежать работы оборудования в нерабочее время, а также контролировать время включения и выключения станков персоналом.

В результате неконтролируемый расход электроэнергии был сведен до нуля, а в должностные инструкции работников были внесены дополнения и изменения.

6) Используя систему энергомониторинга, начали контролировать потребляемую мощность предприятием.

Устранив неполадки, удалось сэкономить более 50 000 руб. в год.

4) Служба главного инженера активно работала с системой, что позволило использовать данные энергопотребления и данные системы управления сушильными камерами. Без нарушения технологических процессов смогли подобрать более экономичные двигатели и откорректировать режимы работы сушилок с учетом энергозатрат и времени сушки.

Это привело к сокращению стоимости сушки древесины на 38% или экономии более 2 000 руб. в месяц, что также уменьшило себестоимость продукции.

5) Организовали контроль над производственными процессами и работой персонала. С помощью системы уведомлений были настроены режимы включения и выключения оборудования в соответствии с графиком работы. Это позволило избежать работы оборудования в нерабочее время, а также контролировать время включения и выключения станков персоналом.

В результате неконтролируемый расход электроэнергии был сведен до нуля, а в должностные инструкции работников были внесены дополнения и изменения.

6) Используя систему энергомониторинга, начали контролировать потребляемую мощность предприятием.

Кроме того, стояла задача контролировать потребление мощности предприятием в утренние часы. Был определен лимит мощности, который не должен превышаться. Настроили несколько уведомлений, которые срабатывали при приближении к лимитам. Это позволило отключать мощное оборудование, без нарушения технологических процессов, и сократить потребляемую мощность, что привело к экономии более 5 000 руб. в год.

7) Система дала возможность понять реальную структуру энергозатрат по каждому цеху, а не использовать расчетную величину. Это позволило сконцентрировать усилия на работе с энергоемкими цехами, где можно добиться максимального эффекта. Т.к. система энергомониторинга предоставила детальную картину работы каждой единицы оборудования, потребовалось только время для анализа и работы с данными. Система сама не может выключить станок, но может дать достаточно информации, чтобы предпринять меры для его выключения. Анализируя специфику работы оборудования, удалось выявить неправильные действия в работе персонала и характерные недостатки в работе оборудования.

7) Система дала возможность понять реальную структуру энергозатрат по каждому цеху, а не использовать расчетную величину. Это позволило сконцентрировать усилия на работе с энергоемкими цехами, где можно добиться максимального эффекта. Т.к. система энергомониторинга предоставила детальную картину работы каждой единицы оборудования, потребовалось только время для анализа и работы с данными. Система сама не может выключить станок, но может дать достаточно информации, чтобы предпринять меры для его выключения. Анализируя специфику работы оборудования, удалось выявить неправильные действия в работе персонала и характерные недостатки в работе оборудования.

Система АСТУЭ (автоматизированная система технического учета электроэнергии) на базе обычных электросчетчиков не позволяет иметь такую гибкость и функционал. Она не может быть так быстро установлена, не позволяет отказаться от необходимости обслуживания счетчиков. Как и в любой технически сложной системе (таких как АСКУЭ или АСТУЭ), которая состоит из большого количества элементов, значительно вырастает вероятность выхода ее из строя. Это вызывает необходимость регулярного обслуживания системы и затрат на ее использование.

Результатом внедрения для заказчика стало не только решение его первичных задач, таких как учет электроэнергии по цехам, но и контроль работы оборудования, его работоспособность, контроль работы персонала и производственных процессов.

Таким образом, энергопотребление всего предприятия снизилось и решило ряд задач для руководства, таких как:

– Раздельный учет электроэнергии;

– Нормирование расхода электроэнергии на единицу продукции;

– Сокращение расходов на электроэнергию.

А также были решены задачи для службы главного инженера и энергетика:

– Контроль расхода электроэнергии на каждом участке и каждой единицей оборудования;

– Контроль включения/выключения оборудования согласно графикам работы;

– Выявление и предотвращение поломок оборудования;

– Контроль работы персонала.

Результатом внедрения для заказчика стало не только решение его первичных задач, таких как учет электроэнергии по цехам, но и контроль работы оборудования, его работоспособность, контроль работы персонала и производственных процессов.

Таким образом, энергопотребление всего предприятия снизилось и решило ряд задач для руководства, таких как:

– Раздельный учет электроэнергии;

– Нормирование расхода электроэнергии на единицу продукции;

– Сокращение расходов на электроэнергию.

А также были решены задачи для службы главного инженера и энергетика:

– Контроль расхода электроэнергии на каждом участке и каждой единицей оборудования;

– Контроль включения/выключения оборудования согласно графикам работы;

– Выявление и предотвращение поломок оборудования;

– Контроль работы персонала.

Ознакомьтесь с наши другими проектами