Как за две недели мы сэкономили

более 1,2 млн. кВт*ч/год электроэнергии

на крупном производстве воротных систем

более 1,2 млн. кВт*ч/год электроэнергии

на крупном производстве воротных систем

Клиент: Производство роллет, секционных ворот и алюминиевых конструкций

Энергопотребление: Высокое (более 1 000 000 кВт*ч/мес.)

Основные задачи:

Энергопотребление: Высокое (более 1 000 000 кВт*ч/мес.)

Основные задачи:

- Контроль компрессорного оборудования

- Сбор и анализ данных об энергопотреблении мощного оборудования

- Определение эффективности энергоемкого оборудования

Крупные предприятия используют мощное производственное оборудование, работа которых требует значительное количество электроэнергии. На предприятии, которое специализируется на изготовлении секционных автоматических ворот, стоял вопрос об эффективном использовании энергоемкого оборудования. В производстве было задействовано более 10 компрессорных установок с высоким энергопотреблением. Службой главного энергетика ставилась задача по выявлению энергозатрат на работу каждого компрессора, их эффективности и графика работы.

Проделанную работу можно разделить на несколько основных этапов:

1 этап:

Составили список оборудования, которое было необходимо контролировать, с указанием мощности оборудования. Это позволило подобрать датчики и создать личный кабинет пользователя в облачном программном продукте, где отображается вся информация о работе оборудования.

2 этап:

Установка датчиков в распределительном шкафу в цеху и обучение специалистов заказчика по работе с облачным аналитическим продуктом. После чего беспроводная система энергомониторинга была готова к работе.

В первую неделю планировали зафиксировать только информацию о работе оборудования, его потребляемой мощности и расходах электроэнергии. При этом, буквально через один день выяснилось, что компрессорные установки работают без остановки 24 часа в сутки, в то время как предприятие работает в одну смену при пятидневной рабочей неделе. Потери от работы оборудования в ночное время составляли целых 4 500 руб. в неделю. В связи с большими расходами электроэнергии в нерабочее время, было принято решение о немедленной корректировке режима работы и установки автоматики, которая будет включать и отключать оборудование по расписанию.

Проделанную работу можно разделить на несколько основных этапов:

1 этап:

Составили список оборудования, которое было необходимо контролировать, с указанием мощности оборудования. Это позволило подобрать датчики и создать личный кабинет пользователя в облачном программном продукте, где отображается вся информация о работе оборудования.

2 этап:

Установка датчиков в распределительном шкафу в цеху и обучение специалистов заказчика по работе с облачным аналитическим продуктом. После чего беспроводная система энергомониторинга была готова к работе.

В первую неделю планировали зафиксировать только информацию о работе оборудования, его потребляемой мощности и расходах электроэнергии. При этом, буквально через один день выяснилось, что компрессорные установки работают без остановки 24 часа в сутки, в то время как предприятие работает в одну смену при пятидневной рабочей неделе. Потери от работы оборудования в ночное время составляли целых 4 500 руб. в неделю. В связи с большими расходами электроэнергии в нерабочее время, было принято решение о немедленной корректировке режима работы и установки автоматики, которая будет включать и отключать оборудование по расписанию.

Спустя неделю работы и последующем анализе полученных данных выяснилось, что компрессорное оборудование не отключалось не только в ночное время, но и в выходные и праздничные дни. Потери за каждые два выходных дня обходились в крупную сумму - 3 700 руб.

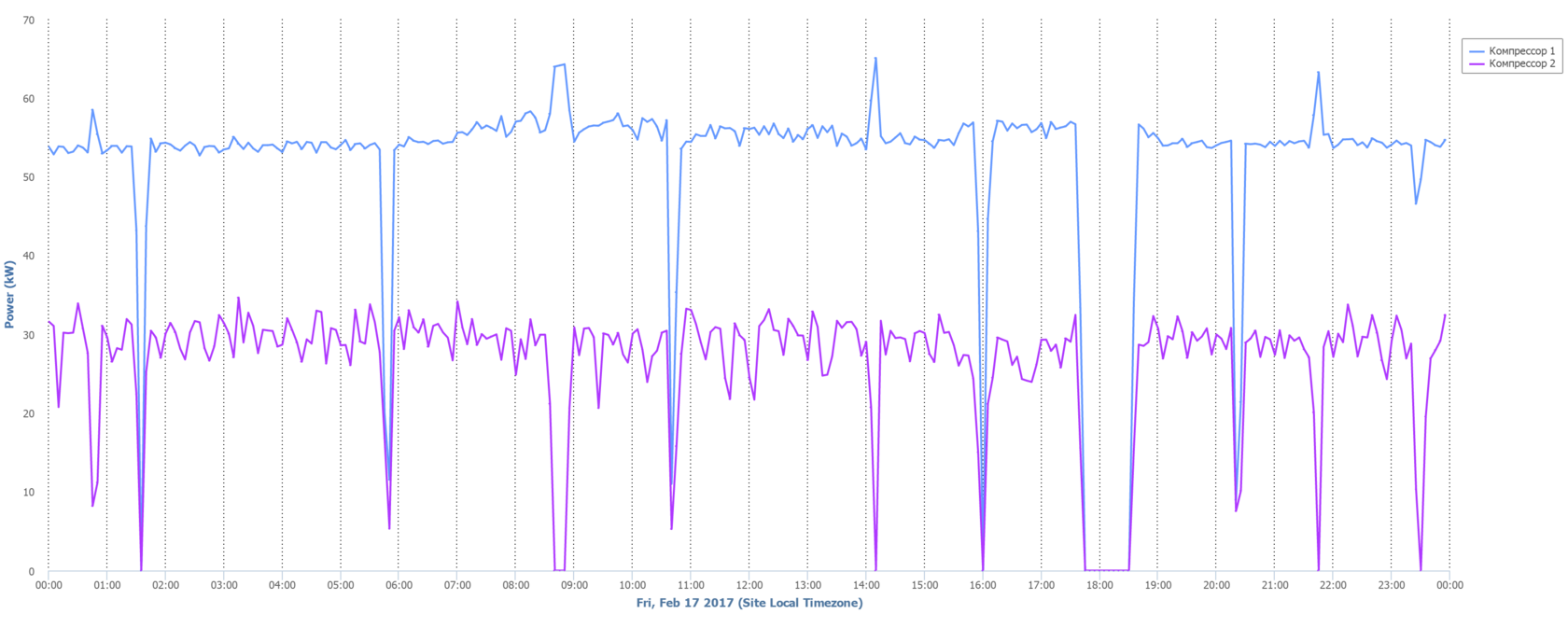

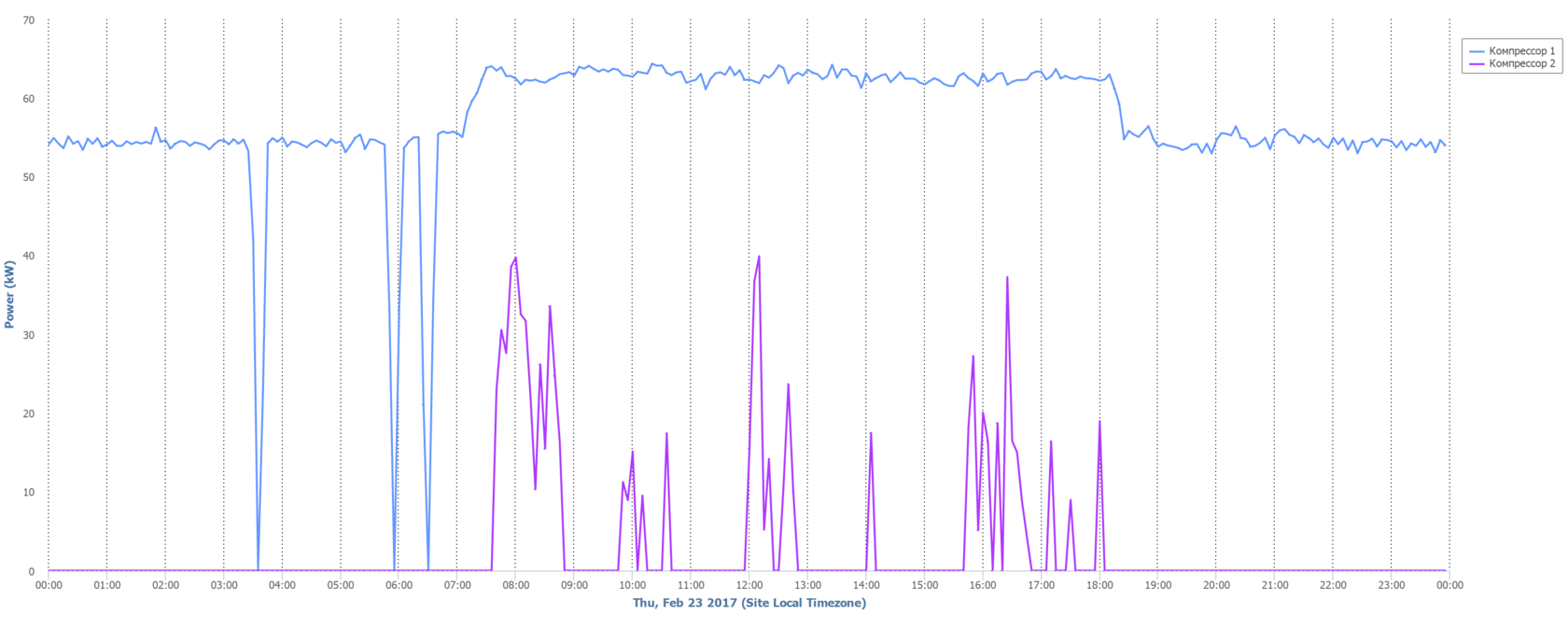

График работы 2-х компрессоров в течение суток. Оборудование работало впустую 16 часов в день при 8-часовой смене.

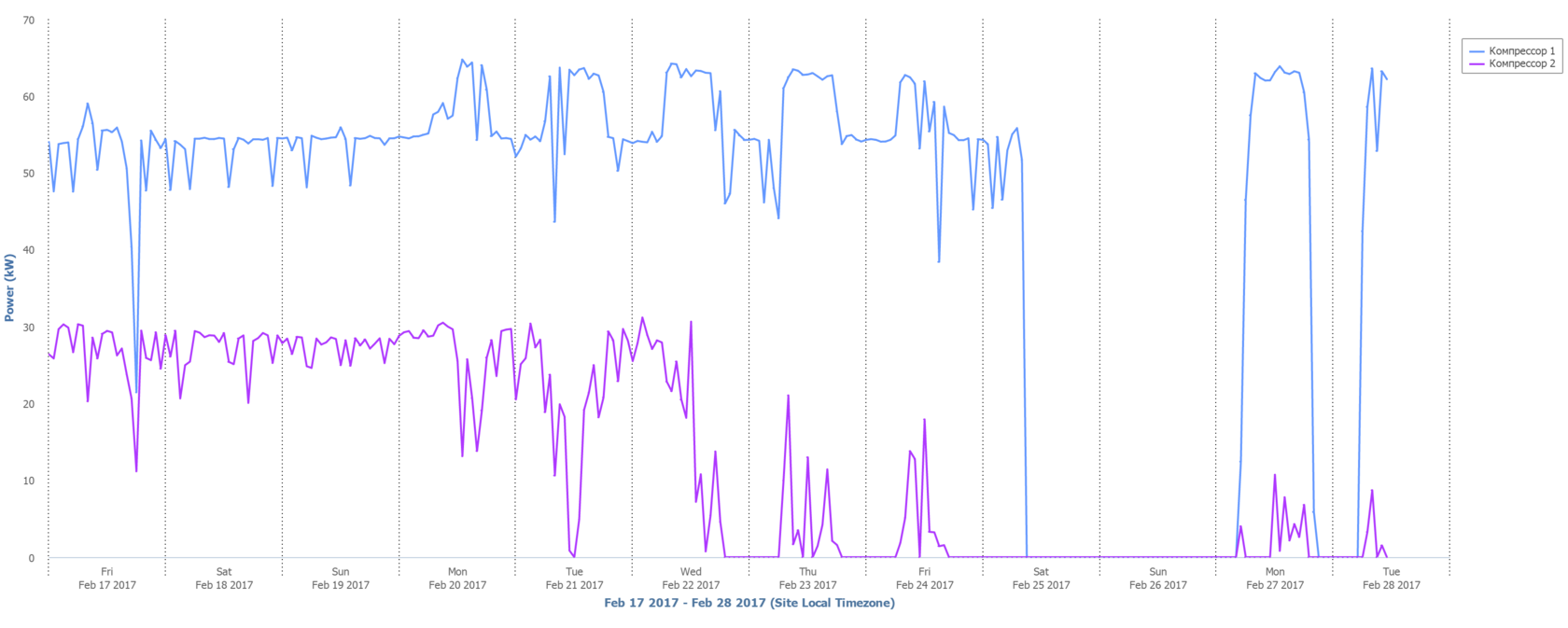

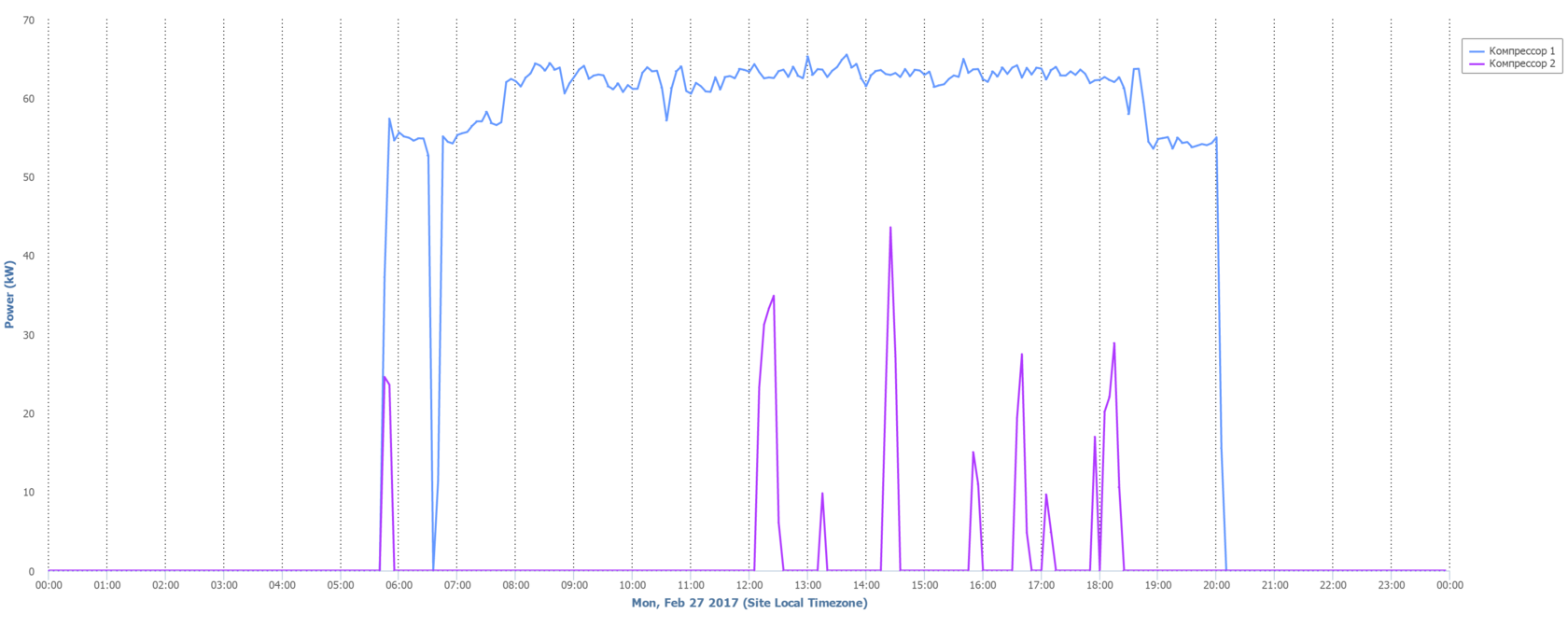

График работы 2-х компрессоров в течение недели. Оборудование работает круглые сутки при 8 часовой смене и 5 дневной рабочей неделе.

После анализа полученных данных, службой главного инженера были скорректированы графики работы компрессорных установок в соответствии с производственным процессом. Как видно на графике ниже, удалось вывести на правильный режим работы один из компрессоров.

График работы компрессора в соответствии с односменным режимом работы предприятия

Спустя две недели использования системы беспроводного энергомониторинга, были внесены изменения и дополнения в должностные инструкции работников, которые должны контролировать работу компрессорного оборудования, а также установлена автоматика, которая включает/отключает оборудование по расписанию. Результат сразу стал виден на графике.

График работы компрессоров в соответствии с установленной продолжительностью рабочей смены

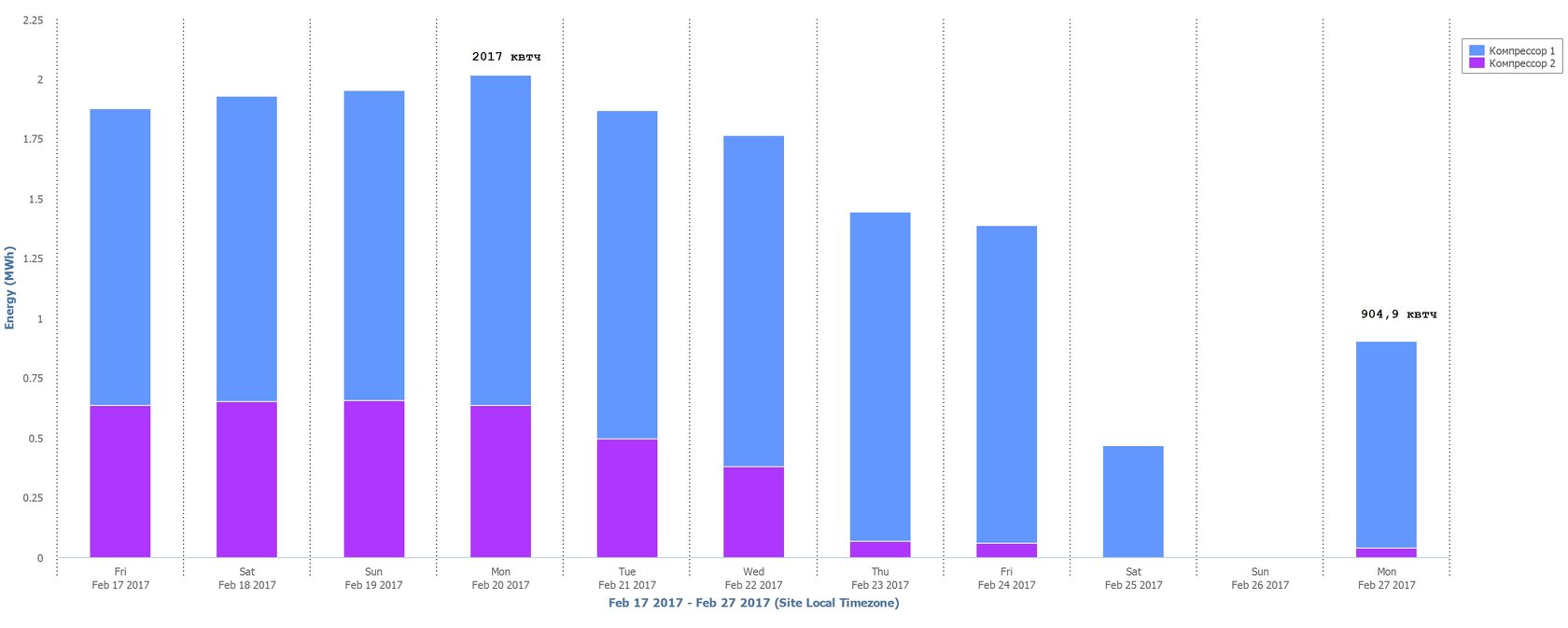

Как видно из графика ниже, настройка работы 2-х компрессоров позволила сэкономить 55,1% потребляемой электроэнергии, что эквивалентно 125 000 руб. в год.

Сравнительный график потребления электроэнергии 2-мя компрессорами в течение недели

С учетом того, что на производстве задействованы 10 компрессорных установок, общая экономия составила более 360 000 руб. в год.

Результатом использования системы беспроводного мониторинга Panoramiс Power стало не только решение поставленных задач, но и настройка правильной работы оборудования, контроль работы персонала и устранение больших потерь электроэнергии на производстве.

Результатом использования системы беспроводного мониторинга Panoramiс Power стало не только решение поставленных задач, но и настройка правильной работы оборудования, контроль работы персонала и устранение больших потерь электроэнергии на производстве.

Ознакомьтесь с наши другими проектами